Control de Calidad en Tus Etiquetas: Del Diseño a la Producción Sin Defectos

Una etiqueta mal alineada, con manchas o un color inconsistente puede dañar la imagen de tu marca incluso antes de que el cliente abra el paquete. Este primer contacto es crucial. En un mercado tan competitivo como el de República Dominicana y el Caribe, donde el consumidor valora la presentación y la calidad, un empaque impecable no es un lujo, es una necesidad. Pero, ¿cómo asegurar que cada etiqueta que sale de la línea de producción sea un reflejo fiel de la excelencia de tu producto? La respuesta está en un sistema de control de calidad en etiquetas robusto y presente en cada etapa del proceso.

Desde la chispa creativa del diseño hasta el acabado final, cada paso es una oportunidad para que surjan errores que pueden costar tiempo, dinero y, lo más importante, la confianza del cliente. Un control de calidad efectivo no es simplemente una inspección al final del camino; es una filosofía integrada que previene defectos, optimiza recursos y protege tu reputación. En este artículo, desglosaremos cómo implementar un proceso a prueba de fallos para que tus empaques y etiquetas comuniquen exactamente lo que deseas: calidad y confianza.

Etapas Clave del Control de Calidad en Etiquetas: Un Recorrido Integral

Para lograr un resultado perfecto, la vigilancia debe ser constante. No basta con revisar el producto terminado; la clave está en validar cada fase del proceso. Un error no detectado en el diseño se magnifica en la impresión, generando desperdicios y retrasos.

- Diseño: La Base de Todo

Aquí nace la identidad de tu producto, pero también es el origen de muchos defectos evitables. Un buen control de calidad en esta fase se enfoca en:

- Resolución de imágenes: Usar imágenes de baja resolución (menos de 300 DPI) es una receta para el desastre. El resultado será una impresión pixelada y poco profesional. Siempre se debe exigir y verificar archivos en alta calidad.

- Contraste y legibilidad: Lo que se ve bien en una pantalla retroiluminada puede no funcionar en una etiqueta impresa. Es vital verificar que los contrastes de color sean adecuados y que la tipografía sea legible, incluso en tamaños pequeños. Textos muy finos o con colores de bajo contraste pueden desaparecer o “ensuciarse” en la impresión.

- Gestión del color: Trabajar en el modo de color correcto (CMYK para impresión, no RGB) y utilizar perfiles de color estandarizados (como los perfiles ICC) es fundamental para evitar sorpresas. El azul vibrante de tu monitor podría convertirse en un violeta opaco en la etiqueta final si no se gestiona correctamente.

- Pre-prensa: El Puente Hacia la Impresión

Esta es la última oportunidad para corregir errores antes de que la producción masiva comience. La fase de pre-prensa es crítica para el aseguramiento de calidad del packaging.

- Pruebas de color (proofs): Solicitar pruebas de color físicas o digitales de alta fidelidad es innegociable. Estas pruebas simulan cómo se verán los colores en el sustrato final y permiten hacer ajustes antes de comprometer miles de unidades.

- Pruebas de registro: Se debe verificar que todos los colores y elementos gráficos casen perfectamente. Un mal registro provoca bordes borrosos o halos de color, restando nitidez y profesionalismo.

- Simulaciones y mockups 3D: Ver una simulación digital de la etiqueta aplicada al envase (un mockup) ayuda a detectar problemas de proporción, alineación y legibilidad que no son evidentes en un diseño plano.

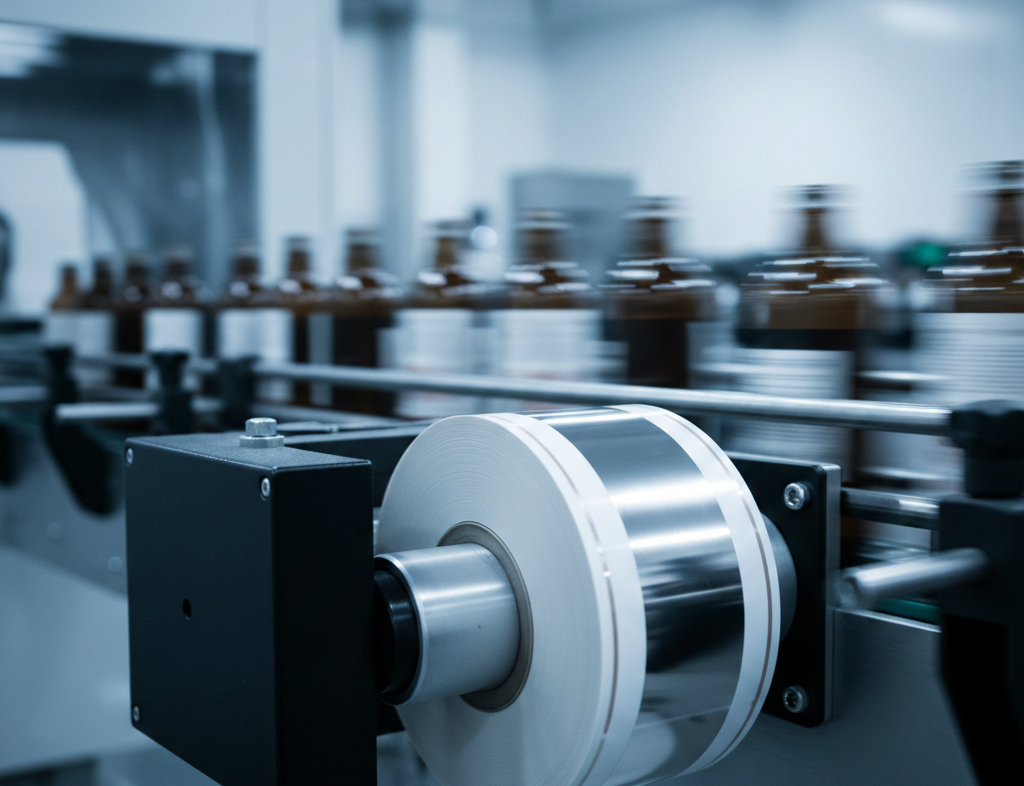

- Impresión: Donde la Magia (o el Error) Ocurre

Durante el tiraje, la monitorización constante es clave para la consistencia.

- Verificación de registro y densidad de tinta: Los primeros pliegos deben ser inspeccionados minuciosamente para asegurar que el registro sea perfecto y que la densidad de las tintas sea la correcta, garantizando la saturación y el tono deseado.

- Consistencia de color: A lo largo de la tirada, el color puede variar. Usar espectrodensitómetros para medir el color objetivamente (usando valores Lab*) asegura que la etiqueta número 5,000 sea idéntica a la primera. Esto es vital para la consistencia de marca, especialmente en el control de calidad de packaging alimentario, donde la percepción de frescura está ligada al color.

- Acabado: El Toque Final

Los procesos de acabado añaden valor, pero también introducen riesgos de defectos.

- Barnizado y laminado: Hay que verificar que la aplicación sea uniforme, sin burbujas, arrugas o zonas sin cubrir. Un acabado mal aplicado puede arruinar una impresión perfecta. Si quieres saber más, explora cómo la combinación de Offset + barniz UV puede elevar tu empaque al lujo.

- Troquelado: El corte debe ser preciso y limpio. Bordes desalineados, rasgados o con “pelusa” indican un problema en el troquel o en la presión de la máquina.

Verificación final: Cada lote debe pasar por una inspección final que compruebe todos los elementos: color, corte, acabados y adhesivo.

Detección y Prevención de Defectos Comunes: De lo Manual a lo Automatizado

Incluso con controles en cada etapa, los defectos pueden aparecer. Conocerlos es el primer paso para eliminarlos.

Problemas Frecuentes en la Impresión de Etiquetas:

- Ghosting (efecto fantasma): Una imagen tenue no deseada que aparece en otra parte de la etiqueta, usualmente causada por un desequilibrio en la distribución de tinta.

- Banding (bandeo): Rayas o patrones no deseados que aparecen en áreas de color sólido o degradados, a menudo por problemas mecánicos en la impresora.

- Sangrado (bleeding): Cuando la tinta se expande más allá de los bordes definidos, creando un contorno borroso.

- Desplazamiento de imagen: Similar al mal registro, ocurre cuando las diferentes capas de color no se alinean correctamente.

- Manchas y motas: Partículas de polvo, grasa o tinta seca que se adhieren a la plancha o al sustrato, creando imperfecciones.

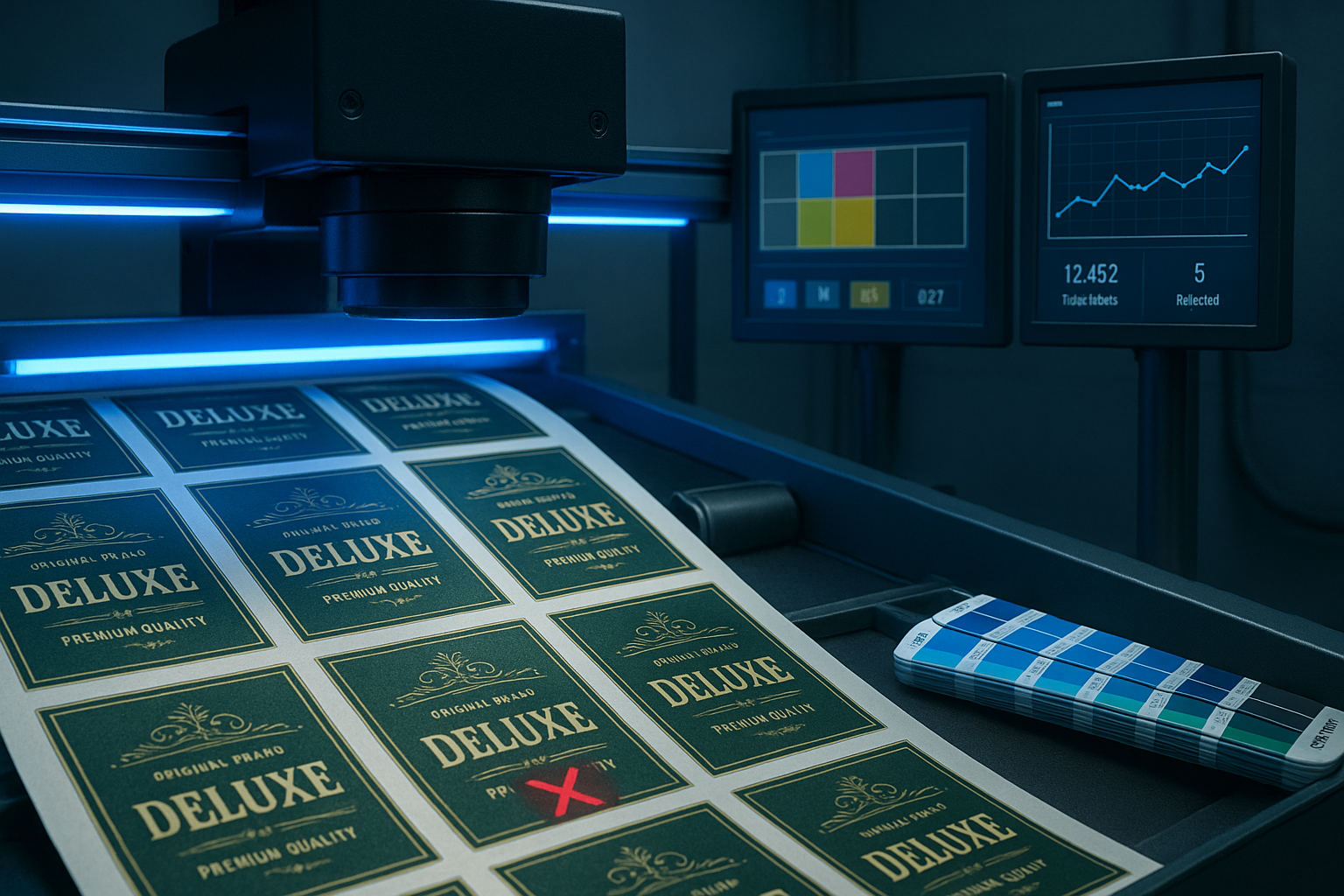

Métodos Avanzados: La Tecnología al Rescate

La inspección visual humana es subjetiva y se fatiga. Para un control de calidad superior, la industria se apoya en la tecnología. Los sistemas de inspección automática de etiquetas utilizan visión por computadora e inteligencia artificial para escanear cada etiqueta a alta velocidad. Como señala una investigación sobre la materia, estos sistemas comparan cada unidad producida con una imagen maestra “perfecta” y son capaces de detectar errores de impresión, color, texto o registro en tiempo real, desviando automáticamente los productos defectuosos sin detener la producción. Este nivel de precisión es inalcanzable para el ojo humano.

El Sustrato Importa: Control de Calidad en los Materiales

El mejor diseño y la mejor impresión pueden fracasar si el material no es el adecuado. El control de calidad debe extenderse a los sustratos. Esto es especialmente crítico en el Caribe, donde la humedad y el calor pueden afectar el comportamiento del papel y los adhesivos. Es fundamental reconocer materiales de baja calidad, variaciones en el grosor del cartón o la presencia de grasas en la superficie. En el sector alimentario, la validación de que los materiales son de grado alimenticio y no transferirán sustancias al producto es una obligación regulatoria y de seguridad, reforzando la necesidad de un estricto control de calidad en packaging alimentario.

Implementando un Sistema Robusto de Control de Calidad (QA/QC)

Un compromiso real con la calidad va más allá de la simple inspección; requiere un sistema estructurado.

Procedimientos y Estándares Internos:

- Inspección por muestreo: Utilizar métodos estadísticos (como AQL – Límite de Calidad Aceptable) para determinar cuántas unidades de un lote inspeccionar y cuál es el número máximo de defectos permitidos.

- Estándares de aceptación claros: Definir objetivamente qué constituye un defecto. ¿Una variación de color del 2% es aceptable? ¿Y del 5%? Tener estos estándares documentados elimina la subjetividad.

- Checklists de verificación: Implementar listas de verificación para cada etapa (diseño, pre-prensa, impresión) asegura que ningún punto crítico sea olvidado.

Integración de Normas y Automatización:

- Aseguramiento y Control de Calidad (QA/QC): La implementación de un sistema de gestión de calidad basado en normas como la ISO 9001 proporciona un marco de trabajo reconocido internacionalmente para la mejora continua. No se trata solo de controlar, sino de asegurar la calidad desde el diseño de los procesos. Para quienes buscan la máxima eficiencia, la automatización es el siguiente paso. Explora más sobre el packaging inteligente y la automatización en la flexografía.

- Mantenimiento Predictivo: En lugar de reaccionar a las fallas de las máquinas, la tecnología permite anticiparlas. Como se detalla en modelos de auditoría dinámica, se pueden utilizar sensores y análisis de datos para detectar anomalías en los equipos de empaque. Esto permite programar el mantenimiento antes de que ocurra una avería que genere un lote defectuoso, optimizando la producción y reduciendo desperdicios.

Hacia una Filosofía de Cero Defectos:

Conceptos como Poka-Yoke (diseño a prueba de errores) y la inspección en el origen (cada operario es responsable de la calidad de su propio trabajo) buscan eliminar los defectos de raíz en lugar de simplemente detectarlos. Esta filosofía transforma el control de calidad de una función policial a una responsabilidad compartida, elevando el estándar de toda la organización.

Conclusión: Tu Etiqueta es Tu Promesa de Calidad

Un sistema de control de calidad en etiquetas RD bien diseñado y rigurosamente ejecutado es mucho más que un filtro para errores. Es una inversión estratégica que reduce el desperdicio de materiales y tiempo, fortalece la reputación de tu marca y, en última instancia, incrementa la eficiencia y rentabilidad de tu negocio. Cada etiqueta que llega al consumidor sin defectos es una promesa cumplida y un pilar más en la construcción de la lealtad del cliente.

No dejes la primera impresión de tu producto al azar. La excelencia se planifica, se construye y se verifica.

¿Estás listo para garantizar que tus etiquetados nunca fallen? Contáctanos para auditar tu proceso actual y elevarlo a los más altos estándares de calidad del mercado.

Para aquellos interesados en el impacto medioambiental, no olviden explorar cómo los empaques sostenibles pueden ser un reducto verde que vende y cómo el control de calidad también juega un papel en la reducción del desperdicio.