Control de calidad en tus etiquetas: Del diseño a la producción sin defectos en República Dominicana

Un pequeño error en la etiqueta puede costarte mucho más que el precio de la reimpresión. Puede significar un lote de productos devuelto, una crisis de reputación en redes sociales o, peor aún, la pérdida de confianza de un cliente que tanto te costó ganar. En un mercado tan competitivo como el de República Dominicana y el Caribe, donde la presentación del producto es un diferenciador clave, la perfección no es una opción, es una necesidad. El control de calidad en etiquetas RD no es un solo paso al final de la línea de producción; es una filosofía que debe integrarse en cada etapa del ciclo de vida de tu empaque: desde el primer boceto del diseño hasta la entrega final.

Para las marcas dominicanas que buscan destacar en la góndola y competir a nivel internacional, asegurar que cada etiqueta sea un reflejo impecable de su calidad es fundamental. No se trata solo de imprimir un diseño bonito, sino de garantizar que los colores sean consistentes, que el texto sea legible, que el adhesivo funcione en nuestro clima húmedo y que el acabado transmita el valor de tu marca. Un proceso de control de calidad robusto es tu mejor póliza de seguro contra los errores costosos y una inversión directa en la lealtad del cliente.

Descubre nuestra tecnología de punta en: Flexografía: Fortaleza impresa en el Caribe

Etapas Clave del Control de Calidad: Diseño, Pre-prensa e Impresión

Garantizar una etiqueta sin defectos es un proceso meticuloso que se desglosa en tres fases críticas. Cada una tiene sus propios puntos de control para evitar que los errores se magnifiquen en la siguiente etapa.

1. En la Mesa de Diseño: La Base de Todo

El control de calidad empieza mucho antes de que la tinta toque el sustrato. En la fase de diseño es donde se sientan las bases para un producto final exitoso.

- Resolución y Claridad: Todas las imágenes y gráficos deben tener una alta resolución (generalmente 300 DPI) para evitar pixelación. El texto, especialmente en tamaños pequeños para ingredientes o instrucciones, debe ser vectorial o de alta calidad para garantizar una legibilidad perfecta.

- Tipografía y Legibilidad: ¿Las fuentes elegidas son claras y legibles en el tamaño final? Es crucial revisar el espaciado entre letras (kerning) y palabras (tracking) para evitar que el texto se vea amontonado o ilegible.

- Gestión del Color: Los colores deben estar definidos en el modo correcto (CMYK para impresión, con colores Pantone especificados si se requiere precisión exacta). Lo que ves en una pantalla RGB rara vez es lo que obtienes en la impresión. Utilizar guías de color Pantone es el estándar de la industria para asegurar la consistencia.

- Proporciones y Sangrado (Bleed): El diseño debe incluir un área de sangrado (generalmente de 3 a 5 mm) que se extiende más allá de los bordes de corte. Esto asegura que no queden filetes blancos si hay un mínimo movimiento durante el troquelado.

2. Pre-prensa: El Puente Hacia la Impresión Perfecta

La pre-prensa es el control técnico final antes de la producción masiva. Aquí es donde se validan todos los elementos del diseño y se preparan para una impresión sin sorpresas.

- Pruebas de Color (Color Proofing): Se generan pruebas de color calibradas (digitales o impresas) que simulan con alta fidelidad el resultado final. Este es el momento para que la marca apruebe los tonos exactos antes de comprometer miles de unidades.

- Registro y Superposición (Trapping): Se revisa que los colores que se imprimen uno junto al otro tengan una ligera superposición para compensar cualquier micro-movimiento en la prensa. Un buen trapping evita que aparezcan halos blancos entre los colores.

- Imposición: Se organiza la distribución de múltiples etiquetas en el pliego de impresión para optimizar el uso del material y asegurar un corte preciso y eficiente.

- Pruebas de Impresión y “Mockups”: Para proyectos complejos, se realiza una prueba de impresión en el sustrato final o se crean maquetas físicas (mockups). Esto permite evaluar no solo el aspecto visual, sino también cómo se siente la etiqueta, cómo se comporta el material y cómo se ajusta al envase.

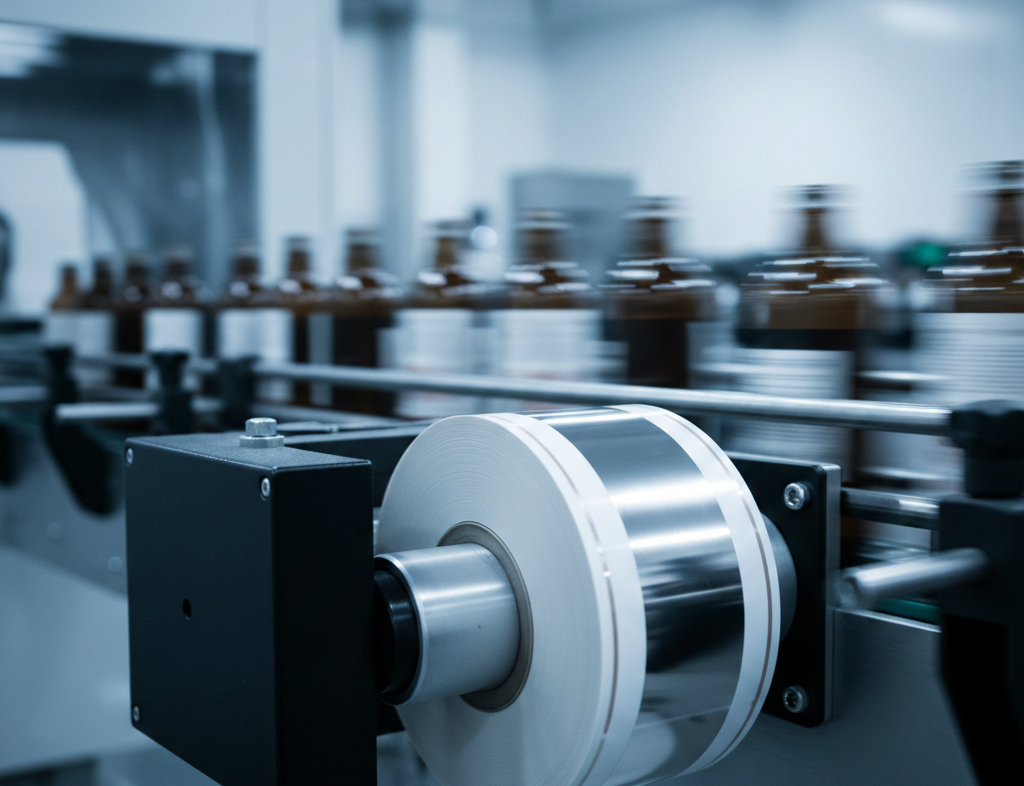

3. En la Prensa: La Hora de la Verdad

Durante la tirada de impresión, la vigilancia es constante. Los operadores expertos y la tecnología moderna trabajan en conjunto para mantener la consistencia de principio a fin.

- Consistencia de Color: Mediante el uso de espectrodensitómetros, se mide el color de las primeras muestras y se compara con los estándares aprobados. Estas mediciones se repiten a lo largo de toda la tirada para garantizar que la primera etiqueta sea idéntica a la última.

- Registro Perfecto: Se verifica que todas las planchas de color estén perfectamente alineadas. Un mal registro provoca que las imágenes se vean borrosas o con los colores desfasados.

- Densidad de Tinta: Se controla la cantidad de tinta aplicada para evitar que los colores se vean lavados (poca tinta) o empastados y oscuros (demasiada tinta).

- Control del Sustrato: Se asegura que el material (papel, polipropileno, etc.) mantenga sus propiedades de tensión y absorción durante todo el proceso, algo crucial en el clima variable del Caribe.

Identificación y Prevención de Defectos Comunes en Etiquetas

Incluso con los mejores planes, pueden surgir problemas. La clave está en saber identificarlos a tiempo y, sobre todo, en tener sistemas para prevenirlos.

Defectos Visuales y de Acabado

- Banding (Bandas): Líneas o franjas horizontales en la impresión, a menudo causadas por problemas en los cabezales de impresión o inconsistencias en el flujo de tinta.

- Ghosting (Fantasma): Una imagen o sombra tenue que se repite en otra parte de la etiqueta, generalmente por un desequilibrio entre la tinta y la solución de la fuente en la impresión offset.

- Falta de Registro: Los colores no se alinean correctamente, creando contornos borrosos o de colores incorrectos.

- Manchas o Salpicaduras: Pequeñas gotas de tinta o suciedad que aparecen en áreas no deseadas, a menudo por falta de limpieza en la prensa.

- Acabado Defectuoso: Un barniz UV mal aplicado puede dejar burbujas o zonas opacas. Un troquelado con una cuchilla desgastada puede resultar en bordes irregulares o rasgados.

Eleva la percepción de tu producto: Impresión offset con barniz UV en RD: lujo, brillo y eficiencia

Tecnología y Metodología al Rescate

La prevención moderna va más allá del ojo humano. Herramientas avanzadas son esenciales para un control de calidad de etiquetas en RD que compita a nivel mundial.

- Sistemas de Visión Artificial: Cámaras de alta velocidad instaladas en la línea de producción inspeccionan cada etiqueta en busca de defectos de impresión, color o registro, descartando automáticamente las unidades defectuosas.

- Sensores Automatizados: Miden en tiempo real la densidad de la tinta, la viscosidad y la alineación, ajustando los parámetros de la prensa sobre la marcha para mantener la consistencia.

- Estándares Estadísticos: Metodologías como Six Sigma y el Control Estadístico de Procesos (SPC) son cruciales. En lugar de solo inspeccionar el producto final, estos sistemas se enfocan en monitorear y controlar el proceso de producción para reducir la variabilidad y prevenir defectos antes de que ocurran. Como señalan estudios sobre la aplicación de Six Sigma y el data mining, el análisis de datos de producción permite identificar patrones y causas raíz de los defectos, logrando una mejora continua y sistemática.

Implementando Buenas Prácticas y Estándares en RD y el Caribe

Adoptar un enfoque de calidad de clase mundial en el contexto local requiere una estrategia integral que combine estándares internacionales con una ejecución impecable.

- Adopción de Normas: Certificaciones como la ISO 9001 (Sistemas de Gestión de Calidad) no son solo un papel; establecen un marco de trabajo para la documentación de procesos, la trazabilidad y la mejora continua. Para las marcas que exportan, cumplir con las normativas de etiquetado de la FDA (para EE. UU.) o de la UE es indispensable.

- Capacitación Constante del Personal: La tecnología más avanzada es inútil sin un equipo bien entrenado. Invertir en la capacitación continua de los operadores de prensa, diseñadores y personal de calidad asegura que comprendan los estándares y sepan cómo utilizar las herramientas para alcanzarlos.

- Mantenimiento y Calibración del Equipo: En el clima caribeño, el mantenimiento preventivo de los equipos es aún más crítico. La humedad y el calor pueden afectar a las prensas y los sustratos. La calibración periódica de monitores, prensas y equipos de medición garantiza que todos los componentes del sistema “hablen el mismo idioma”.

- Comunicación y Pruebas Piloto: Fomentar una comunicación fluida con el cliente es vital. Realizar pruebas piloto o entregar muestras de producción inicial para su aprobación final asegura que las expectativas estén alineadas y evita malentendidos costosos.

Conclusión: Tu Etiqueta es Tu Promesa

Un control de calidad riguroso no es un gasto, es una de las mejores inversiones que una marca puede hacer. Se traduce directamente en menor desperdicio de material, optimización de costos de producción, una reputación de marca sólida y, lo más importante, la satisfacción y fidelidad de tus clientes. Cada etiqueta que sale de la línea de producción es una promesa de calidad que tu marca le hace al consumidor. Asegurarse de que esa promesa llegue intacta a sus manos es la esencia de un negocio exitoso.

En un mercado que valora la autenticidad y la excelencia, no dejes la primera impresión de tu producto al azar.

¿Estás listo para asegurar la perfección en cada una de tus etiquetas? En Padilla, vivimos y respiramos calidad. Contáctanos hoy para una revisión de tus estándares y descubre cómo nuestra dedicación a la mejora continua puede fortalecer tu marca.

Optimiza tu línea de producción: Packaging inteligente: automatización y eficiencia en la flexografía